PENGENDALIAN TEMPERATUR TANGKI PEMANAS DENGAN KENDALI BERBASIS PLC (PROGRAMMABLE LOGIC CONTROLLER)

Abstrak

Dalam rancangan tugas ini digunakan sistem kendali loop tertutup.

2.3 PLC

a) Sistem Kerja PLC

b) Menghubungkan Piranti Masukan dan Keluaran

c) Konsep Dasar

d) Jalur-jalur Masukan

e) Jalur-Jalur Keluaran

III. Diagram Alir Perancangan

IV. Perancangan Alat

V. Kesimpulan

DAFTAR PUSTAKA

Eko Putra,Agfianto.2004.PLC Konsep,Pemrograman dan Aplikasi.Yogyakarta : Gava Media.

M.Budiyanto,A.Wijaya .2003.Pengenalan Dasar-Dasar PLC.Yogyakarta : Gava Media.

Factory Automatic Omron.1997. Pengenalan Programmable Logic Controller Sysmac C-series. Semarang : PT. Mandala Adhiperkasa Sejati.

Petruzella,D Frank.1996.Elektronika Industri.Yogyakarta : Andi Yogyakarta.

http://ek4sangkar.blogspot.com/2011/12/sistem-kontrol-proses-dan-plc.html

www.google.com/Pengenalan PLC.

www.google.com/Dasar-teknik-kendali.

www.google.com/Pengandali-Temperatur-dengan-PLC.

Penggunaan tangki pemanas banyak diterapkan dalam industri-industri gula,kimia maupun sebagai pembangkit listrik. Karena jika dikenakan panas secara terus-menerus maka lama-kelamaan tangki pemanas akan menjadi mulur. Jika dalam suatu proses pemanasan temperatur air didalam tangki pemanas tidak dikandalikan, maka akan menyebabkan terjadinya kelebihan panas dan tekanan pada tangki pemanas,yang berakibat tangki menjadi mulur dan pecah. Itulah sebabnya temperatur didalam tangki pemanas harus dikendalikan untuk memperpanjang umur dari tangki pemanas tersebut. Pengandalian temperatur didalam tangki pemanas menggunakan kendali berbasis PLC (Programmable Logic Control). Programmable logic controller atau lebih dikenal PLC adalah suatu peralatan elektonik yang bekerja secara digital memiliki memori yang dapat diprogram. Meyimpan perintah-perintah untuk melakukan fungsi-fungsi khusus seperti logika,timing dan counting untuk mengontrol berbagai jenis mesin melalui model input-output analog atau digital. Dalam tugas ini PLC digunakan sebagai system pengemdali temperatur pada tengki pemanas.

Kata kunci : Temperatur, Tangki Pemanas, PLC, Sistem Kendali.

II. DASAR TEORI

2.1.Sistem pengaturan temperature

2.2. Sistem Kendali

a) Sistem Kendali Loop Terbuka

Sistem kendali loop terbuka adalah proses pengendalian di mana variabel input mempengaruhi output yang dihasilkan.

b) Sistem Kendali Loop Tertutup

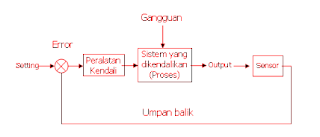

Sistem kendali loop tertutup adalah suatu proses pengendalian di mana variabel yang dikendalikan (output) disensor secara kontinyu, kemudian dibandingkan dengan besaran acuan.

Silahkan Download File Full + Gambar Dalam Format DOCx dan PDF pada link Dibawah ArtikelI. Pendahuluan

Perkembangan teknologi semakin pesat setiap tahunnya. Hal ini ditunjukan dengan adanya peralatan yang semakin canggih baik dilihat dari pembuatannya juga dari fungsi alat tersebut. Dengan adanya sistem mekatronika yang merupakan perpaduan antara sistem elektronik dan mekanik, memungkinkan mesin-mesin dapat menjalankan simtem otomatisasi. Pengertian otomatis adalah alat atau mesin yang dapat bargerak dan bekerja sendiri. Sedangkan otomatisasi adalah penggantian tenaga manusia dengan tenaga mesin yang secara otomatis melakukan dan mengatur pekerjaan sehingga tidak lagi memerlukan pengawasan manusia. Di industri banyak digunakan sistem kendali termal dengan berbagai aksi control, di dalam rancangan tugas ini dirancang sistem pengandalian temperatur tangki pemanas berbasis PLC (programmable logic controller) sebagai sistem kendalinya yang dideteksi melalui sensor atau disebut juga elemen primer (primary element) untuk mengatur suhu atau temperatur pada tangki pemanas.

II. DASAR TEORI

2.1.Sistem pengaturan temperature

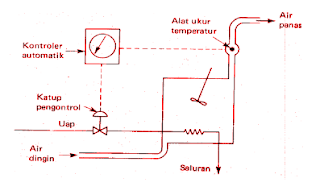

Suatu sistem termal ditunjukkan pada gambar 2.1. Cairan dengan temperatur T (oC) mengalir keluar dari tangki dengan laju tertentu dan cairan ini digantikan dengan cairan yang masuk ke tangki dengan temperatur Ti (oC), dimana Ti < T. Cairan yang berada didalam tangki dipanaskan menggunakan sebuah pemanas (heater) listrik. Mixer mengaduk cairan sedemikian rupa sehingga seluruh cairan yang berada dalam tangki dapat dianggap memiliki temperatur yang sama.

Dalam kasus sistem control, temperatur T adalah variabel yang akan dikontrol, dan nilai T inilah yang diinginkan sebagai output. Kemudian input kontrol adalah output dari pemanas listrik (electric heater) qe . Sedangkan Ti dan Ta disebut input gangguan, atau dikenal sebagai gangguan, dimana input ini tidak dikontrol. Besarnya kalor sebagai input kontrol selalu diatur dengan mengatur tegangan yang diberikan ke pemanas. Jika pemanas dimodelkan sebagai suatu beban resistif, maka besarnya kalor per unit waktu adalah:

Dengan P adalah daya pemanas (watt), Vh adalah tegangan efektif (volt) yang diberikan ke pemanas, dan Rh adalah resistansi pemanas (ohm). Ini menunjukkan bahwa energi listrik yang dikonversi ke pemanas merupakan sebuah fungsi nonlinier terhadap tegangan yang diberikan ke pemanas, dan tidak dapat diperoleh transfer function yang menunjukkan hubungan antara temperatur T dengan tegangan input Vh. Namun telah ditunjukkan bahwa besarnya temperatur dapat diatur dengan mengatur besarnya tegangan yang diberikan ke pamanas.

2.2. Sistem Kendali

Istilah sistem kendali dalam teknik listrik mempunyai arti suatu peralatan atau sekelompok peralatan yang digunakan untuk mengatur fungsi kerja suatu mesin dan memetakan tingkah laku mesin tersebut sesuai dengan yang dikehendaki. Fungsi kerja mesin tersebut mencakup antara lain menjalankan (start), mengatur (regulasi), dan menghentikan suatu proses kerja. Pada umumnya, sistem kendali merupakan suatu kumpulan peralatan listrik atau elektronik, peralatan mekanik, dan peralatan lain yang menjamin stabilitas dan transisi halus serta ketepatan suatu proses kerja. Sistem kendali dibedakan menjadi dua, yaitu sistem kendali loop terbuka dan sistem kendali loop tertutup.

a) Sistem Kendali Loop Terbuka

Sistem kendali loop terbuka adalah proses pengendalian di mana variabel input mempengaruhi output yang dihasilkan.

b) Sistem Kendali Loop Tertutup

Sistem kendali loop tertutup adalah suatu proses pengendalian di mana variabel yang dikendalikan (output) disensor secara kontinyu, kemudian dibandingkan dengan besaran acuan.

Dalam rancangan tugas ini digunakan sistem kendali loop tertutup.

2.3 PLC

PLC (Programmable Logic Controller) adalah sebuah alat yang digunakan untuk menggantikan rangkaian sederetan relay yang dijumpai pada sistem kontrol proses konvensional. PLC bekerja dengan cara mengamati masukan ( melalui sensor-sensor terkait), kemudian melakukan proses dan melakukan tindakan sesuai yang dibutuhkan , yang berupa menghidupkan atau mematikan keluarannya ( logika 0 atau 1, hidup atau mati ). Pengguna membuat progam ( yang umumnya dinamakan diagram tangga atau ladder diagram ) yang kemudian harus dijalankan oleh PLC yang bersangkutan , Dengan kata lain PLC menentukan aksi apa yang harus dilakukan pada instrumen keluaran berkaitan dengan status suatu ukuran atau besaran yang diamati.

a) Sistem Kerja PLC

PLC menerima sinyal input dari peralatan sensor berupa sinyal ON/OFF. Apabila input berupa sinyal analog, maka dibutuhkan input analog modul yang mengkonversi sinyal analog menjadi signal digital. Sinyal ini akan dikirim ke central processing unit untuk diproses sesuai progam yang telah dibuat. Hasil pemrosesan berupa sinyal keluaran digital yang dikirim ke modul output untuk menjalankan aktuator. Jika aktuator membutuhkan sinyal analog , maka dibutuhkan onalog output modul.

b) Menghubungkan Piranti Masukan dan Keluaran

Sebagaimana sudah dijelaskan sebelumnya, PLC yang berdiri sendiri tidak ada artinya, agar berfungsi sebagaimana mestinya, PLC haruslah dilengkapi dengan piranti- piranti masukan dan keluaran. Piranti masukan yang diperlukan adalah sensor - sensor untuk memperoleh informasi yang dibutuhkan. Apa yang akan dikendalikan atau dikontrol ? Inilah yang menjadi fungsi dari keluaran, yang selanjutnya dihubungkan dengan berbagai macam piranti yang akan di kendalikan seperti motor, selenoida dan lain sebagainya.

Konsep dasar berkaitan dengan apa yang bisa dihubungkan dan bagaimana cara menghubungkan ke masukan atau keluaran PLC. Ada dua istilah yang sudah lazim dikalangan elektronika maupun pengguna PLC yaitu istilah “sinking” dan “ sourcing”. Istilah sinking berkaitan dengan penarikan atau penyedotan sejumlah arus dari piranti luar (eksternal), istilah ini brkaitan dengn tanda “-“ ( terminal negatif) atau GND (ground). Sedangkan istilah sourcing, yang berkaitan dengan trminal atau tanda “+” atau Vcc, berkaitan dengan pemberian sejumlah arus ke piranti luar ( eksternal) baik berupa masukan atau keluaran, baik yang bersifat sinking atau sourcing yang hanya bisa mengantarkan arus listrik satu arah (secara saja), artiya menggunakan catu daya DC. Dengan demikian , setiap jalur keluar atau masuk memiliki terminal (+) dan (-), jika terdapat 5 masukan, maka akan terdapat 10 (5x2 terminal) sekrup terminal masuk, yang masing-masing bertanda (+) dan (-). Namun hal ini kemudian dihindari dengn cara meyatukan terminal (+) nya, yang kemudian untuk beberapa masukan atau keluaran dijadikan satu dan disebut dengan jalur common (dalam PLC dengan tanda COMM). Pada gambar dibawah ditunjukan contoh 3 masukan dengan satu jalur tunggal terminal COMM dan masing-masing dihubungkan dengan sebuah saklar.

Gambar 2.7. Ilustrasi terminal COMM

d) Jalur-jalur Masukan

Yang perlu diperhatikan dalam menghubungkan piranti luar dengan jalur masuk, yang biasanya berupa sensor, adalah bahwa keluaran dari sensor bisa berbeda tergantung dari sensor itu sendiri dan aplikasinya. Yang penting bagaimana caraya dibuat suatu rangkaian sensor yang dapat memberikan sinyal ke PLC sesuai dengan sepesifikasi masukan PLC yang digunakan. Pada gambar 2.5 diatas ditunjukkan suatu contoh cara menghubungkan sebuah sensor dengan tipe keluaran sinking dengan masukan PLC yang bersifat sourcing.

Gambar 2.8. menghubungkan sensor keluaran sinking dengan masukan sourcing

Pada gambar 2.8. tersebut, jenis sensor yang digunakan merupakan jenis yang menyedot arus (sinking), maka masukan atau hubungan yang cocok disisi lainnya (PLC) adalah yang memberikan arus (sourcing). Perhatikan penempatan tegangan DC-nya, terutama polaritas terminalya (positif dan negatifnya) dalam hal ini COMMON bersifat positif untuk tipe hubungan atau koneksi semacam ini. Sedangkan pada gambar 2.9. ditunjukkan tipe koneksi yang lain atau kebalikan dari tipe koneksi yang sebelumya.

Gambar 2.9. menghubungkan sensor keluaran sourcing dengan masukan sinking

Pada gambar 2.9. memperlihatkan bahwa sekarang sensor memiliki sumber arus sendiri, sehingga tipenya merupakan serucing dengan pasangan terminalnya di sisi yang lain (PLC) merupakan tipe sinking. Pada tipe hubungan ini COMMON bersifat negatif atau GND. Secara garis besar dapat dikatakan bahwa harus dilakukan hubungan sinking-sourcing atau sourcing-sinking bukan sinking-sinking maupun sourcing-sourcing.

e) Jalur-Jalur Keluaran

Keluaran dari PLC biasaya dapat berupa transistor dalam hubungan PNP, NPN maupun relai. Pada gambar 5.3.a. dan 5.3.b, masing-masing ditunjukkan bagaimana cara PLC mengantur piranti eksternal secara nyata.

Keluaran dari PLC biasaya dapat berupa transistor dalam hubungan PNP, NPN maupun relai. Pada gambar 5.3.a. dan 5.3.b, masing-masing ditunjukkan bagaimana cara PLC mengantur piranti eksternal secara nyata.

Gambar 2.10. Menghubungkan beban keluaran dengan keluaran PLC tipe sinking

Gambar 2.11. Menghubungkan beban keluaran dengan keluaran PLC tipe sourcing

Pada 2.10, ditunjukkan bagaimana PLC menangani beban keluaran, jika PLC-nya sendiri keluarannya tipe sinking, beban dilakukan antara terminal masukan sinking dengn terminal positif catu daya yang digunakan untuk menggerakkan semua beban, bukan untuk PLC-nya itu sendiri. Sedangkan pada gambar 2.11 adalah sourcing, sehingga konfigurasi beban keluara diletakkan antara keluaran sourcing dengan terminal negatif.

III. Diagram Alir Perancangan

Gambar 3.1. Diagram alir perancangan

IV. Perancangan Alat

Secara umum blok diagram rancangan alat adalah seperti yang ditunjukkan pada gambar 4.1. alat yang dirancang akan membentuk suatu sistem pengaturan temperatur. Pengaturan temperatur dilakukan dengan mengatur besaranya, panas yang di hasilkan oleh pemanas. Temperatur akan diukur oleh sensor temperatur yang kemudian menghasilkan sinyal sebagai masukan umpan balik bagi kontroler. Kontroler akan membandingkan sinyal umpan balik dari sesor temperatur dengan masukan setting value dan mengolahnya berdasarkan prinsip PLC.

Gambar 4.1. Diagram blok komponen dasar system control

Gambar 3.2. Blok diagram perancangan perangkat keras

V. Kesimpulan

Sistem pengaturan temperatur yang dirancang dapat mengatasi gangguan berupa kenaikan suhu pada tangki.

Eko Putra,Agfianto.2004.PLC Konsep,Pemrograman dan Aplikasi.Yogyakarta : Gava Media.

M.Budiyanto,A.Wijaya .2003.Pengenalan Dasar-Dasar PLC.Yogyakarta : Gava Media.

Factory Automatic Omron.1997. Pengenalan Programmable Logic Controller Sysmac C-series. Semarang : PT. Mandala Adhiperkasa Sejati.

Petruzella,D Frank.1996.Elektronika Industri.Yogyakarta : Andi Yogyakarta.

http://ek4sangkar.blogspot.com/2011/12/sistem-kontrol-proses-dan-plc.html

www.google.com/Pengenalan PLC.

www.google.com/Dasar-teknik-kendali.

www.google.com/Pengandali-Temperatur-dengan-PLC.

![[How To Make] Frame (Rangka) With Frame Generator | Autodesk Inventor | Indar Luh Sepdyanuri #Part1 [How To Make] Frame (Rangka) With Frame Generator | Autodesk Inventor | Indar Luh Sepdyanuri #Part1](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEiCKOQz0YD8ohDlEk53rhLSLPYxsiO0ETHWaueJIO8QiaI3ulCwgSuaFs2nru-v_azhQ4E2bhF8bIjnBHFHsOt4ydSlfPpNBkB5vlbfOYLqAEE5nANi8ifgnrcqtzE1q1Su2dHxTY7QZPgM/s72-c/Frame+%2528Rangka%2529+With+Frame+Generator+Start.jpg)